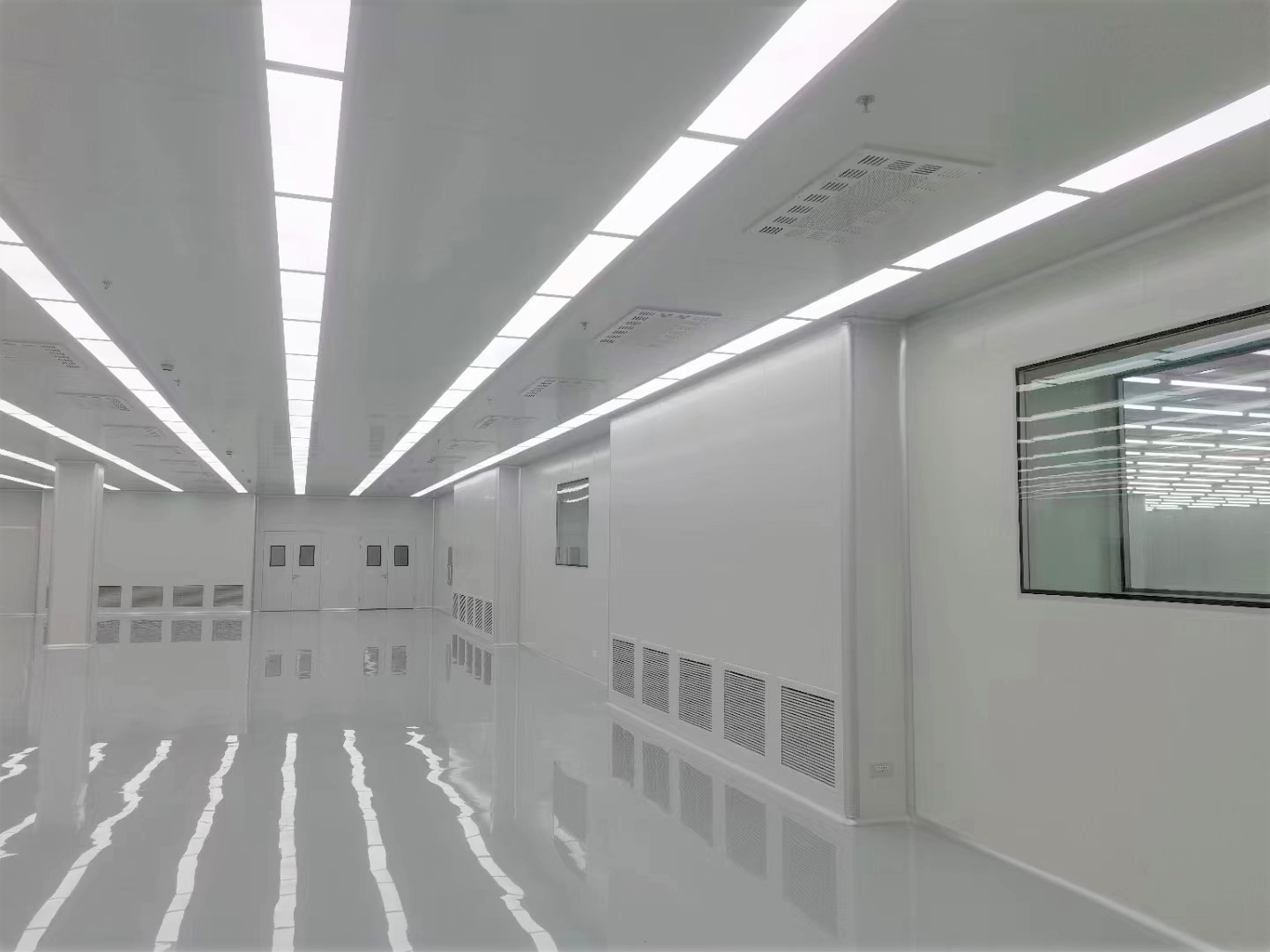

ဖုန်မှုန့်ကင်းစင်သော အလုပ်ရုံ၏ အတန်းအစား 100000 သန့်ရှင်းသောအခန်းစီမံကိန်းဆိုသည်မှာ သန့်ရှင်းမှုအဆင့် 100000 ရှိသော အလုပ်ရုံနေရာတွင် မြင့်မားသော သန့်ရှင်းမှုပတ်ဝန်းကျင် လိုအပ်သော ထုတ်ကုန်များကို ထုတ်လုပ်ရန် နည်းပညာများနှင့် ထိန်းချုပ်မှုအစီအမံများကို အသုံးပြုခြင်းအား ရည်ညွှန်းသည်။

ဤဆောင်းပါးသည် ဖုန်မှုန့်ကင်းစင်သော အလုပ်ရုံတွင် အတန်းအစား 100000 သန့်ရှင်းသောအခန်းစီမံကိန်းနှင့်ပတ်သက်သည့် သက်ဆိုင်ရာဗဟုသုတကို အသေးစိတ်မိတ်ဆက်ပေးပါမည်။

အတန်းအစား ၁၀၀၀၀၀ သန့်ရှင်းသောအခန်းစီမံကိန်း၏ အယူအဆ

ဖုန်မှုန့်ကင်းစင်သော အလုပ်ရုံဆိုသည်မှာ ထုတ်လုပ်မှုပစ္စည်းကိရိယာများ၊ ဝန်ထမ်းများနှင့် ထုတ်လုပ်ထားသော ထုတ်ကုန်များ၏ သန့်ရှင်းမှုနှင့် အရည်အသွေးကို သေချာစေရန်အတွက် အလုပ်ရုံပတ်ဝန်းကျင်၏ သန့်ရှင်းမှု၊ အပူချိန်၊ စိုထိုင်းဆ၊ လေစီးဆင်းမှု စသည်တို့ကို သီးခြားလိုအပ်ချက်များနှင့် ကိုက်ညီစေရန် ဒီဇိုင်းထုတ်ပြီး ထိန်းချုပ်သည့် အလုပ်ရုံကို ရည်ညွှန်းသည်။

အတန်းအစား ၁၀၀၀၀၀ သန့်ရှင်းသောအခန်းအတွက် စံ

အတန်းအစား ၁၀၀၀၀၀ သန့်ရှင်းသောအခန်း ဆိုသည်မှာ လေတစ်ကုဗမီတာလျှင် ဖုန်မှုန့်အရေအတွက် ၁၀၀၀၀၀ အောက်ဖြစ်ပြီး အတန်းအစား ၁၀၀၀၀၀ လေထုသန့်ရှင်းမှုစံနှုန်းနှင့် ကိုက်ညီပါသည်။

အတန်းအစား ၁၀၀၀၀၀ သန့်ရှင်းသောအခန်းစီမံကိန်း၏ အဓိကဒီဇိုင်းဒြပ်စင်များ

၁။ မြေပြုပြင်ခြင်း

လျှပ်စစ်ဓာတ်အား မထိန်ညှိနိုင်သော၊ ချော်လဲမှုဒဏ်ခံနိုင်သော၊ ပွန်းပဲ့မှုဒဏ်ခံနိုင်သော နှင့် သန့်ရှင်းရလွယ်ကူသော ကြမ်းခင်းပစ္စည်းများကို ရွေးချယ်ပါ။

၂။ တံခါးနှင့် ပြတင်းပေါက် ဒီဇိုင်း

လေဝင်လေထွက်ကောင်းမွန်ပြီး အလုပ်ရုံသန့်ရှင်းရေးအပေါ် အနည်းဆုံးသက်ရောက်မှုရှိသော တံခါးနှင့် ပြတင်းပေါက်ပစ္စည်းများကို ရွေးချယ်ပါ။

၃။ လေအေးပေးစက်စနစ်

လေကိုင်တွယ်စနစ်သည် အရေးကြီးဆုံး အစိတ်အပိုင်းဖြစ်သည်။ ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင် အသုံးပြုသော လေအားလုံးသည် သန့်ရှင်းသောလေနှင့် နီးစပ်ကြောင်း သေချာစေရန် စနစ်တွင် အဓိကစစ်ထုတ်ကိရိယာများ၊ အလယ်အလတ်စစ်ထုတ်ကိရိယာများနှင့် hepa စစ်ထုတ်ကိရိယာများ ပါဝင်သင့်သည်။

၄။ သန့်ရှင်းသောနေရာ

သတ်မှတ်ထားသော အတိုင်းအတာအတွင်းရှိ လေကို ထိန်းချုပ်နိုင်စေရန်အတွက် သန့်ရှင်းသောနှင့် မသန့်ရှင်းသော နေရာများကို သီးခြားခွဲထားသင့်သည်။

အတန်းအစား ၁၀၀၀၀၀ သန့်ရှင်းသောအခန်းစီမံကိန်း၏ အကောင်အထည်ဖော်မှုလုပ်ငန်းစဉ်

၁။ နေရာထိုင်ခင်း သန့်ရှင်းမှုကို တွက်ချက်ပါ

ပထမဦးစွာ၊ မူလပတ်ဝန်းကျင်၏ သန့်ရှင်းမှုအပြင် ဖုန်မှုန့်၊ မှိုစသည်တို့ ပါဝင်မှုကို တွက်ချက်ရန် စမ်းသပ်ကိရိယာများကို အသုံးပြုပါ။

၂။ ဒီဇိုင်းစံနှုန်းများ ရေးဆွဲပါ

ထုတ်ကုန်ထုတ်လုပ်မှု၏ လိုအပ်ချက်များအပေါ် အခြေခံ၍ ထုတ်လုပ်မှုအခြေအနေများကို အပြည့်အဝအသုံးချပြီး ထုတ်လုပ်မှုလိုအပ်ချက်များနှင့် ကိုက်ညီသော ဒီဇိုင်းစံနှုန်းများကို ရေးဆွဲပါ။

၃။ ပတ်ဝန်းကျင် သရုပ်ဖော်ခြင်း

အလုပ်ရုံအသုံးပြုမှုပတ်ဝန်းကျင်ကို တုပပါ၊ လေသန့်စင်စက်ကိရိယာများကို စမ်းသပ်ပါ၊ စနစ်၏ သန့်စင်မှုအကျိုးသက်ရောက်မှုကို စမ်းသပ်ပါ၊ အမှုန်အမွှားများ၊ ဘက်တီးရီးယားများနှင့် အနံ့အသက်များကဲ့သို့သော ပစ်မှတ်ပစ္စည်းများ လျှော့ချခြင်းကို လျှော့ချပါ။

၄။ ပစ္စည်းကိရိယာတပ်ဆင်ခြင်းနှင့် အမှားပြင်ဆင်ခြင်း

စနစ်တည်ငြိမ်စွာလည်ပတ်နိုင်စေရန်အတွက် လေသန့်စင်စက်ကိရိယာများတပ်ဆင်ပြီး အမှားရှာဖွေခြင်းပြုလုပ်ပါ။

၅။ ပတ်ဝန်းကျင်ဆိုင်ရာ စမ်းသပ်ခြင်း

အလုပ်ရုံ၏ သန့်ရှင်းမှု၊ အမှုန်အမွှားများ၊ ဘက်တီးရီးယားများနှင့် အခြားညွှန်းကိန်းများကို စမ်းသပ်ရန်နှင့် အလုပ်ရုံရှိ လေထုအရည်အသွေးသည် လိုအပ်ချက်များနှင့် ကိုက်ညီမှုရှိမရှိ အတည်ပြုရန်အတွက် လေထုရှာဖွေကိရိယာများကို အသုံးပြုပါ။

၆။ သန့်ရှင်းသောနေရာများကို အမျိုးအစားခွဲခြားခြင်း

ဒီဇိုင်းလိုအပ်ချက်များအရ၊ အလုပ်ရုံတစ်ခုလုံး၏ သန့်ရှင်းမှုကိုသေချာစေရန်အတွက် အလုပ်ရုံကို သန့်ရှင်းသောနေရာနှင့် မသန့်ရှင်းသောနေရာများအဖြစ် ပိုင်းခြားထားသည်။

သန့်ရှင်းသော အလုပ်ရုံ သန့်စင်ခြင်း နည်းပညာ၏ အားသာချက်များ

၁။ ထုတ်လုပ်မှုထိရောက်မှုကို မြှင့်တင်ပါ

ဖုန်မှုန့်ကင်းစင်သော အလုပ်ရုံပတ်ဝန်းကျင်တွင်၊ ထုတ်ကုန်များထုတ်လုပ်မှုလုပ်ငန်းစဉ်သည် ပုံမှန်ထုတ်လုပ်မှုအလုပ်ရုံထက် ထုတ်လုပ်သူများအတွက် ထုတ်လုပ်မှုအပေါ် အာရုံစိုက်ရန် ပိုမိုလွယ်ကူပါသည်။ လေထုအရည်အသွေး ပိုမိုကောင်းမွန်လာခြင်းကြောင့် ဝန်ထမ်းများ၏ ရုပ်ပိုင်းဆိုင်ရာ၊ စိတ်ခံစားမှုဆိုင်ရာနှင့် စိတ်ပိုင်းဆိုင်ရာအဆင့်များကို အာမခံနိုင်ပြီး ထုတ်လုပ်မှုထိရောက်မှုကို မြှင့်တင်ပေးပါသည်။

၂။ ထုတ်ကုန်အရည်အသွေး တည်ငြိမ်မှုကို မြှင့်တင်ပါ

ဖုန်မှုန့်ကင်းစင်သော အလုပ်ရုံပတ်ဝန်းကျင်တွင် ထုတ်လုပ်သော ထုတ်ကုန်များ၏ အရည်အသွေးသည် ပိုမိုတည်ငြိမ်လာမည်ဖြစ်သည်၊ အဘယ်ကြောင့်ဆိုသော် သန့်ရှင်းသောပတ်ဝန်းကျင်တွင် ထုတ်လုပ်သော ထုတ်ကုန်များသည် ပိုမိုကောင်းမွန်သော တည်ငြိမ်မှုနှင့် တသမတ်တည်းရှိမှုများ ရှိလေ့ရှိသောကြောင့်ဖြစ်သည်။

၃။ ထုတ်လုပ်မှုကုန်ကျစရိတ်များကို လျှော့ချပါ

ဖုန်မှုန့်ကင်းစင်သော အလုပ်ရုံတစ်ခု တည်ဆောက်ခြင်း၏ ကုန်ကျစရိတ်မှာ အတော်လေးမြင့်မားသော်လည်း ထုတ်လုပ်မှုလုပ်ငန်းစဉ်တွင် အမှားအယွင်းများကို လျှော့ချပေးနိုင်ပြီး အရှုံးအမြတ်အမှတ်ကို လျှော့ချပေးနိုင်ကာ ထို့ကြောင့် အလုံးစုံထုတ်လုပ်မှုကုန်ကျစရိတ်များကို လျှော့ချပေးနိုင်ပါသည်။

ပို့စ်တင်ချိန်: ၂၀၂၃ ခုနှစ်၊ ဇူလိုင်လ ၁၂ ရက်